Esta es una de las más grandes inquietudes de quienes hacen trabajos en flexografía, por eso hemos traído 3 formas de calcular la elongación. Dos cálculos a través de fórmulas matemáticas y una manera totalmente diferente que te sorprenderá.

Tabla de contenidos

Toggle¿Por qué se aplica la distorsión en flexografía?

Seguramente ya estás familiarizado con el hecho de aplicar un porcentaje de elongación en los archivos para la flexografía, pero no entiendes el porqué.

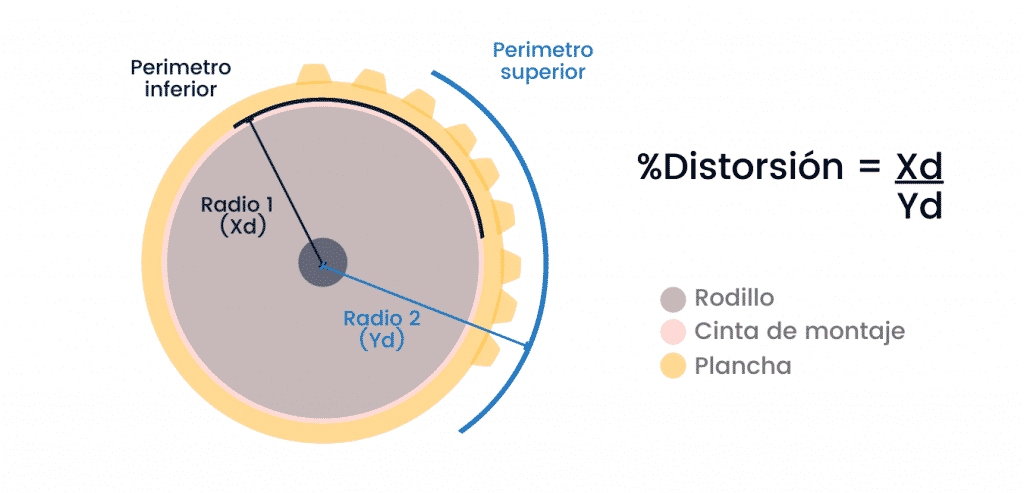

Si tú tomas una plancha fotopolímera o cirel (nombre común en otros países) y la colocas en una superficie plana, en esta posición la parte de abajo (Xd) y la parte superior (Yd) tienen la misma longitud.

Sin embargo, cuando la plancha se envuelve sobre un cilindro, la superficie de la plancha comienza a estirarse. Entonces la distancia de la parte superior de la plancha se vuelve más grande que la distancia de la parte inferior de la plancha.

Al momento de grabar una plancha fotopolímero, se realiza en una posición totalmente plana. Por eso, se debe reducir el archivo original o distorsionar la medida, solo en la dirección en la que será envuelta alrededor del perímetro del cilindro.

Todo esto, para que en el momento que la plancha esté envuelta al cilindro, tenga la medida correcta.

El porcentaje de distorsión es simplemente la proporción Xd / Yd. Donde Xd es la circunferencia del círculo interior y Yd es la circunferencia de afuera del círculo de afuera.

Fórmula matemática

Comenzaremos por entender algo muy sencillo, que es conocer la diferencia entre el radio, el diámetro y el perímetro de una circunferencia.

El radio es la distancia del centro hasta el borde de la circunferencia. Su fórmula es diámetro ÷ 2.

El diámetro es la distancia en línea recta de borde a borde de una circunferencia. Si trazas esa línea quedaran dos partes exactamente iguales. Su fórmula es perímetro ÷ π (π =~3.14159)

El perímetro es la orilla del círculo, es decir la distancia total que recorre el borde de una circunferencia. Su fórmula es, 2 * π * R (π =~3.14159)

A continuación dejamos un video para que comprendas estos conceptos que son fundamentales de mejor forma.

Entonces, sabemos que existen dos medidas de circunferencias que debemos encontrar. La superior de la plancha (Yd), y la base donde se monta la plancha (Xd).

Si, la fórmula de distorsión es:

% Distorsión = Xd / Yd

Entonces reemplazamos la fórmula de la siguiente forma:

% Distorsión = 2πR₁ / 2πR₂

Donde R₁ es el Radio de la circunferencia inferior y R₂ es el Radio de la circunferencia superior de la plancha.

Los valores de R₁ y R₂ dependen del grosor de la plancha (P), el grosor de la cinta de montaje (T), el radio del cilindro (C), y el grosor del poliéster de soporte de la plancha.

Cabe destacar que uno de los elementos claves para que la plancha no se estire en la parte inferior, es el poliéster de soporte de la plancha o mylar el cual es muy resistente y no permite que en el momento de montaje de la plancha se estire. Sí, has visto las planchas flexográficas, de seguro sabrás que esa base de la plancha es muy resistente.

Siguiendo con la fórmula, procedemos a calcular el Radio de las dos circunferencias.

El R₁ es igual al radio del cilindro más el grosor de la cinta de montaje más el grosor de la base de poliéster de la plancha.

R₁ = C+T+M

El R₂ es igual al radio del cilindro más el grosor de la cinta de montaje más el grosor de la plancha.

R₂ = C+T+P

Tendríamos nuestra fórmula de la elongación de la siguiente manera:

% Distorsión = (C+T+M) / (C+T+P)

Distorsión con el largo de la repetición

Para poder encontrar el porcentaje de distorsión teniendo el largo de repetición (RL), debemos entender lo siguiente.

El largo de repetición, es el perímetro del círculo de la plancha en la parte superior cuando esta montada (perimetro superior).

Con el RL podemos hallar el radio de esa circunferencia que es Yd.

Ahora para encontrar Xd, debemos restarle a Yd la altura de la plancha (Plancha (P) – Base de poliéster (M)). Parece complicado, pero ya veremos un ejemplo.

La fórmula quedaría algo así, % Distorsión = [RL÷(2π)+(M-P)] / [RL÷ (2π)]

Para nuestro ejemplo tomaremos las siguientes condiciones. Un trabajo con largo de repetición de 25” y usando una plancha, calibre 0.067”.

Plancha (P) = 0,067” o 1,702 mm

Base poliéster (M) = 0,005” o 0,127 mm

Repetición (RL) = 25” o 635 mm

% Distorsión = [635÷(2 x 3,1416)+(0,127-1,702)] / [635÷ (2 x 3,1416)]

% Distorsión = 99,4885 / 101,0633

% Distorsión = 0,9844 o 98,44%

El porcentaje de distorsión que se debe aplicar al trabajo en el sentido de impresión es de 98,44%.

Distorsión con el factor de distorsión

Ya vimos la forma más compleja de hacer cálculo, ahora veremos una forma muy práctica a través de una constante de elongación según el calibre de la plancha.

Esta constante o factor C de elongación fue hallada después de realizar bastantes estudios y se resume en la siguiente tabla.

| Grueso del Cliché | Factor C |

|---|---|

| 1,14 mm – 0,045″ | 6,10 |

| 1,70 mm – 0,067″ | 9,89 |

| 2,54 mm – 0,100″ | 15,16 |

| 2,84 mm – 0,112″ | 17,08 |

| 3,94 mm – 0,155″ | 23,94 |

Si quieres saber de donde sale este Factor C, se realiza usando esta fórmula,

Factor C = (2π)+(M-P).

Nota: El Poliéster para calibre 1,14 mm es de 0,178 mm, para el resto de calibres es 0,127 mm.

Y la fórmula usando el Factor C es la siguiente,

% Distorsión = [1-(Factor C / RL)]*100

Usando los mismos datos del ejercicio anterior, tendríamos que,

% Distorsión = [1-(9,89 / 635)]*100

% Distorsión = 98.44 %

Calculo sencillo y fácil de hacer

Esta forma ha sido una de las maneras con la que nuestros clientes han podido determinar la elongación cuando no cuentan con los datos que las fórmulas necesitan.

La forma es muy sencilla. Tomas un pedazo de plancha fotopolímero más larga que el desarrollo del rodillo y que tenga superficie (preferiblemente un sólido). Le adhieres la cinta de montaje que comúnmente usas y la pegas al rodillo.

Por ser la plancha más larga que el diámetro del rodillo, las dos bocas se juntaran y una se sobrepondrá a la otra. Cuando esto suceda, has una marca con un bolígrafo, justo en el lugar en el que se superponen. Se recomienda hacer una marca larga.

Luego se desprende la plancha y se pega en una superficie plana, y con un flexómetro, se medirá desde la marca hasta el inicio de la plancha a lo largo. Esta medida es la que los archivos deben tener una vez elongado cuando se use ese cilindro para imprimir.

Esto nos lo ha dado la experiencia de acompañar a muchos impresores y asesorarlos, por ende si requieres apoyos en este tipo de cálculos o algo adicional, nuestro equipo está en total disposición de apoyarte.